ESTUDO DE CASO – AUTOMAÇÃO DO CENTRO DE DISTRIBUIÇÃO LOGÍSTICO

Engenheiro Alexandre Borini Cherem (consultor da C2 Projetos e Soluções)

Professor Doutor Luiz Felipe C. Cherem (consultor da C2 Projetos e Soluções)

RESUMO

O presente trabalho está relacionado com os desafios que competem as empresas têxteis nacionais, mais especificamente na região do Vale do Itajaí, em sobreviver em um mercado competitivo e globalizado. Entre os desafios, a gestão da cadeia logística tem destaque e cabe as empresas assegurar que essa gestão disponibilize aos seus clientes um produto com qualidade, na quantidade certa, nas condições negociadas, no prazo combinado e a um preço justo. Empresas têxteis, em especial as do Vale do Itajaí, percebem que a logística executada de forma eficiente, eficaz e integrada pode reposiciona-las a um nível de competitividade que perderam ao longo dos últimos anos. O referido trabalho busca comprovar esta afirmação através de um estudo de caso de uma empresa referência neste segmento que investe em tecnologia e gestão de sua cadeia, em especial a automação do centro de distribuição.

Palavras-chave: Centro de distribuição, Expedição, Gestão, Industria Têxtil, Logística.

1 Introdução

As empresas estão inseridas em um mercado de intensa competitividade global. Um ambiente onde as vantagens são rapidamente criadas e erodidas. A busca de uma vantagem duradoura tem sido, há muito tempo, o foco da estratégia das corporações.

Para que uma empresa se torne competitiva no mercado atual é necessário constituir uma cultura exportadora que englobe princípios de produção modernos, ambientais e sociais. Incorporando esses princípios, um outro aspecto relevante no mundo globalizado é a inovação. Uma constante atualização de suas capacidades produtivas leva a empresa a poder competir com grandes mercados globais.

O cenário das empresas têxteis em Santa Catarina se viu em grande transformação, em especial no Vale do Itajaí, região onde até a década de 80 foi chamada de pólo da indústria têxtil na América Latina. Hoje devido a benefícios tributários concedidos por governos estaduais que buscam o desenvolvimento de suas regiões e um menor custo de mão de obra a região do Vale do Itajaí vem perdendo destaque dentro do próprio Brasil, onde grandes indústrias passaram as suas plantas produtivas para outros estados, principalmente a região Nordeste.

Ainda com relação ao setor têxtil brasileiro, cabe enfatizar, que grandes indústrias veem oportunidades em outros países, principalmente em países Asiáticos, e por vezes até nos nossos vizinhos como Paraguai. Há inúmeros benefícios como um menor custo e a oferta de mão de obra, porém estas mudanças exigem que as indústrias se adaptem neste novo cenário globalizado e inovem para sobreviverem.

Outra forma de negócio que vem se expandindo exponencialmente e vem afetando consideravelmente o setor industrial têxtil e de confecção é a migração de empresas industriais para empresas varejistas, isto é, empresas que deixam de produzir em suas plantas e utilizam estratégias de outsourcing. Isto significa que elas compram o produto final diretamente de fornecedores nacionais ou internacionais, considerando o custo é menor e a capacidade produtiva.

Para que a indústria têxtil nacional, em especial as do vale do Itajaí, não percam a sua importância dentro do cenário industrial brasileiro, as empresas buscam incessantemente um diferencial competitivo e uma eficiência em custos e em suas operações industriais e logísticas e dentro desta premissa que baseia-se este trabalho.

2 CONTEXTO

O Brasil ocupa a quinta posição dentre os maiores produtores, tanto de manufaturas têxteis quanto de vestuário, o que representa 5,5%do faturamento total da indústria de transformação. Em termos de taxa de ocupação, representou 16,4% do emprego total da mesma categoria de indústria. (IEMI, 2013).

Porém, existem grandes desafios em manter a posição do quinto maior produtor de têxteis mundial ou ainda voltar a crescer na produção e na comercialização de têxteis e confeccionados. Segundo o relatório do IEMI (2013), houve um aumento de 3,4% nas vendas do segmento de vestuários em 2012, porém uma queda de 4,5% na produção têxtil no país e 10,5% na de confecções.

Essa diferença entre o aumento das vendas e a diminuição na produção foi preenchida por produtos importados. A invasão de importados, principalmente da China, que soube se adaptar a uma nova conjuntura mercadológica e de competitividade do setor, tem prejudicado a indústria têxtil e de confecções no Brasil, que está perdendo mercado para esses produtos.

A expansão industrial brasileira não poderá ser consistente no longo prazo sem a retomada do crescimento da produção têxtil e confeccionista de forma sustentável.

A indústria nacional tem capacidade de suprir a demanda nacional de forma competitiva, mas, para isso, algumas mudanças fundamentais são necessárias, aponta ainda o relatório do IEMI, entre elas existem fatores externos e internos que segundo este relatório devem ser avaliados. Entre os fatores externos destacam-se a qualificação da mão de obra, investimentos em infraestrutura, modernização do setor e das leis trabalhistas, redução dos impostos e a queda dos juros. Entre os fatores internos, destaca-se a gestão da cadeia logística. Para se tornarem mais competitivas as empresas precisam estar mais próximas aos seus clientes e consumidores, entendendo as suas necessidades e entregando as suas demandas de forma rápida, nas datas prometida, na qualidade exigida e no custo justo. Assim as empresas deixam de ser apenas fornecedoras e passam a ser parte da cadeia de valor percebido por aquele que consume o produto ou serviço.

Nesse sentido, as empresas têm o grande desafio de deixar de ser uma indústria de fornecimento de produtos manufaturados e passar a ser o parceiro ideal no atendimento de produtos e serviços que entregam o maior valor aos seus clientes e consumidores.

Um novo posicionamento industrial e operacional precisa ser estabelecido para viabilizar a entrega do produto certo, na quantidade correta, na qualidade justa, no lugar certo, no tempo certo, através de um método adequado, a um custo justo, criando assim valor aos seus serviços.

Isto exigirá além de muita competência técnica e de gestão, investimentos em tecnologia, prédios, sistemas e mão-de-obra qualificada. Para adaptar-se às novas demandas com mais agilidade, flexibilidade e eficiência global. Além de provocar mudanças de processos e adequações de produtos, tais como: variedade de ofertas, quantidades produzidas, propriedades, disponibilidade, prazo de entrega, ciclo de vida, inovação…

Neste contexto nos encontramos em um ponto de inflexão crucial para o setor, no qual se deve decidir entre apostar pelo futuro através de novos sistemas de automatização logística que lhe permitem ser mais competitivos e eficientes para enfrentar seus desafios, ou manter sua infraestrutura convencional atual e seus respectivos resultados.

O estudo realizado propõe então estabelecer um melhor entendimento sobre as questões da gestão e na geração de soluções de logística interna, onde a adoção de técnicas modernas de gerenciamento de estoque e armazenagem, aliadas a inovação tecnológica, se convertem em uma ferramenta que vai melhorar a qualidade de seus processos, controle de inventário, gestão de rastreabilidade, redução de tempos de entrega, redução de erros…e que gerará consequentemente uma maior competitividade.

3 A EMPRESA

Com o crescimento das atividades e uma projeção de crescimento considerável a empresa (aqui denominada B) necessita expandir sua capacidade de escoamento da produção.

Inúmeros fatores condicionam a empresa a abordar novas formas e modelos, a falta de espaço para armazenagem e expedição. Outro problema comum em diversos setores é a falta de mão-de-obra.

As operações em armazéns de expedição basicamente podem ser descritas como: armazenagem dos produtos, coleta e separação dos produtos, seleção e fechamento de pedidos, e por fim, embalagem e expedição para os clientes. Estas operações nas indústrias de vestuário são manuais e que portanto, exigem uma grande quantidade de pessoas. Sabe-se que onde a mão-de-obra é intensiva é necessário um controle e gestão de processos constante a fim de se manter índices aceitáveis de produtividade e de qualidade.

Essa dependência de processos manuais ocasiona a falta de acuracidade dos estoques, o baixo nível da pontualidade das entregas, bem como, altos índices de reclamações de clientes pelo não atendimento do pedido de forma integral.

Outro fator importante que se deve considerar em operações com estas características são as grandes áreas necessárias para armazenagem e movimentação dos produtos. Caso os estoques sejam a nível do piso, as áreas serão consideravelmente grandes acarretando grandes movimentações de pessoas e de materiais, diminuindo assim a produtividade.

Tendo em mente os problemas citados acima o presente trabalho demonstra um estudo de caso em uma empresa têxtil verticalizada, situada no Estado de Santa Catarina, na região da Alto Vale do Itajaí. Esta empresa aplica as técnicas do mapeamento da cadeia de valores a mais de cinco anos, tendo como objetivo principal a validação de uma implementação da Automação do seu Centro de Distribuição Logístico, na solução de problemas de baixa produtividade e qualidade ligados ao armazenamento e da expedição de produtos acabados. É foco também deste trabalho, demonstrar que a empresa ao adotar novas técnicas da logística interna, obtém uma melhoria da gestão dos fluxos dos processos, das informações e da eliminação de perdas e de desperdícios em seu principal armazém. Com base no projeto proposto de automação e informatização da sua expedição pretende-se comprovar se as medidas adotadas de fato amentaram a eficiência global desta operação específica, proporcionando um melhor nível de serviço, levando-a consequentemente a um novo patamar de competitividade.

4 Analise dos dados

A grande evolução e a maior concorrência, fez com que a empresa B buscasse evoluir e melhorar seus métodos, buscando mais eficiência, produtividade e maior flexibilidade nas operações industriais e logística, espelhando-se em grandes empresas do mercado internacional do mesmo ramo.

4.1 Diagnóstico da situação atual;

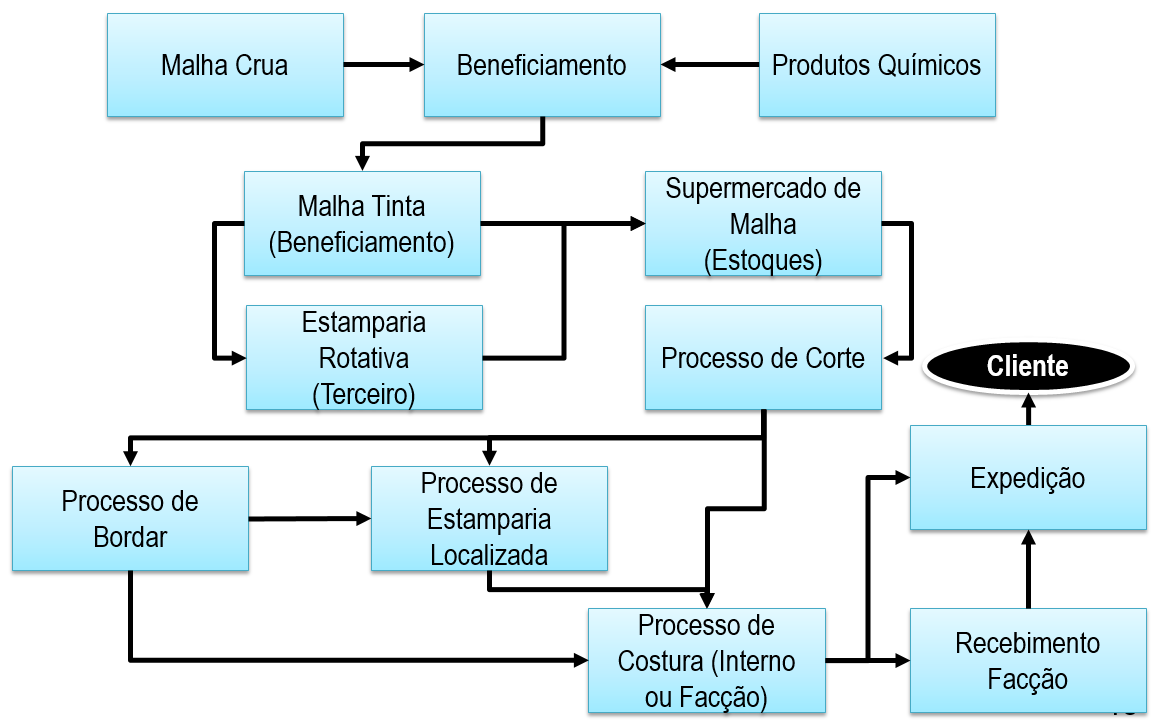

Sendo a empresa B uma companhia voltada para a produção de vestuário, segue o fluxo de produção de uma empresa têxtil conforme figura 1.

Figura 1 – Fluxograma simplificado da empresa B

Fonte: Elaborado pelo autor (2014)

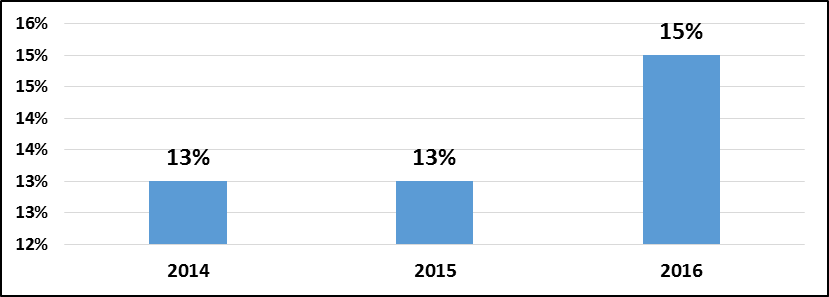

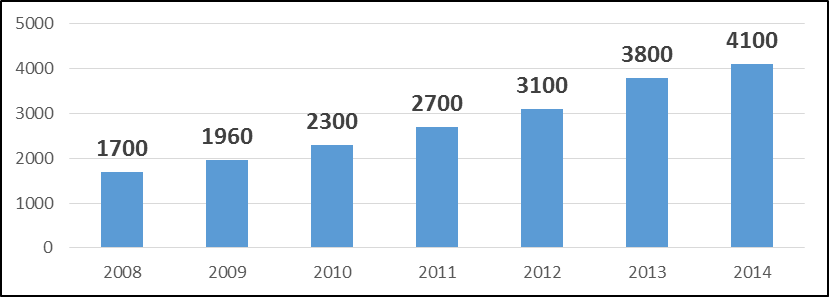

A empresa B, na formulação do seu planejamento estratégico, constatou que ainda possui espaço para crescimento e, portanto, projetou uma evolução de suas vendas em 41 % distribuídos ano a ano com os seguintes crescimentos percentuais conforme figura 2.

Figura 2 – Projeção de crescimento da empresa B

Fonte: Elaborado pelo autor (2014)

Para que esse crescimento seja consistente e sustentável, é necessário que se dê de forma estruturada e planejada, sendo que os investimentos a serem aportados na sua operação tenham resultados significativos em termos de valores percebidos pelos seus clientes.

A empresa listou as seguintes premissas como sendo os resultados que cada projeto deveria obter:

a) Taxa de retorno sobre qualquer investimento de 10% a.a.;

b) Aumento da produtividade;

c) Diminuição da dependência da mão de obra sobre as atividades operacionais;

d) Diminuição dos custos industriais;

e) Diminuição dos custos de estoque;

f) Aumento da satisfação do nível de serviço:

g) Mais qualidade, agilidade e pontualidade nas entregas;

h) Diminuição do ciclo de atendimento dos pedidos.

Uma das áreas mais afetadas pelo crescimento desordenado dos últimos cinco anos e que é o objeto deste estudo de caso, foi a área logística da empresa, principalmente o seu centro de distribuição.

A expedição dos produtos acabados é totalmente manual e pouco informatizada, por consequência, observou-se uma grande dependência da mão de obra, baixa acuracidade dos estoques, baixa produtividade operacional, elevado índice de devoluções e, portanto um grande índice de insatisfação por parte dos seus clientes. Além disso, a área da expedição ocupava aproximadamente 12% da planta fabril, o que já impedia o crescimento necessário de outras áreas produtivas, por falta de possibilidade de expansão no terreno ocupado pela empresa.

Ballou (2006) define a missão da logística como sendo: “entregar o produto certo, no tempo certo e na condição desejada, realizando a maior contribuição para a empresa”. De uma forma mais caracterizada, utilizando-se a definição do autor, pode-se colocar a missão logística no que se convencionou denominar dos 7 C’s (7 R’s – Rights em inglês), ou seja: Assegurar a disponibilidade do produto certo, na quantidade certa, na condição certa, no lugar certo, no momento certo, para o cliente certo, ao custo certo.

Lista-se a seguir os principais motivadores que levavam a empresa a avaliar o investimento em um novo Centro de Distribuição automatizado e informatizado:

a) Mão de obra local;

b) Espaço de ocupação;

c) Alto índice de devolução por falta de qualidade e pontualidade das entregas;

d) Falta de acuracidade no gerenciamento dos estoques;

e) Baixa produtividade;

f) Pouca possibilidade de aumento na diversificação da linha de produtos;

g) Ciclo do tempo de atendimento de pedido considerado alto;

h) Custo operacional elevado.

4.1.1 Mão de obra local

Com relação a mão de obra local, a empresa está situada em uma região com pouca oferta de mão de obra e sem perspectiva de aumento de mais disponibilidade. Primeiramente, este fato decorre por limitação da captação do recurso na região, visto que a cidade onde está instalada a empresa vem baixando o seu índice demográfico por falta de investimentos no próprio município. Outro fator impactante na captação de mão de obra para a área da expedição é baixa remuneração oferecida para quem ocupa para esta função, haja vista, tratar-se de um cargo considerado de baixa qualificação.

A contratação de mão de obra não especializada apresenta efeitos negativos a empresa, como o aumento de custos relacionados a controle de custos operacionais e administrativos, aumento de risco de acidentes trabalhistas e diminuição na qualidade do produto. (MARTINS, 2006)

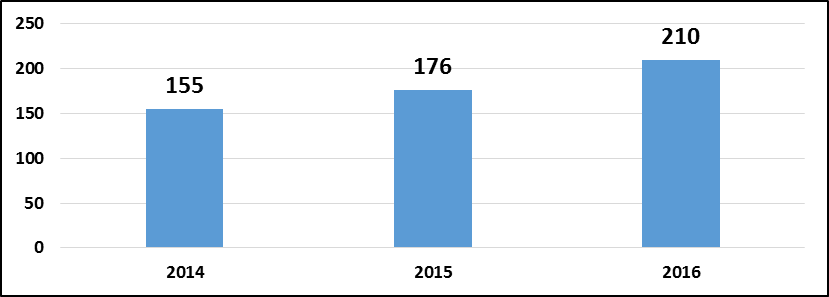

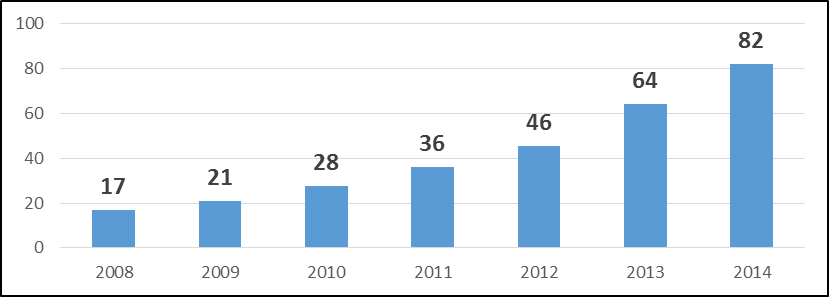

Na figura 3, demonstra-se a evolução do quadro de operadores necessários para atender a estratégia de crescimento da empresa, mantendo-se o modelo manual e atual.

Figura 3 – Projeção do número de operadores

Fonte: Elaborado pelo autor (2014)

4.1.2 Ocupação de espaço

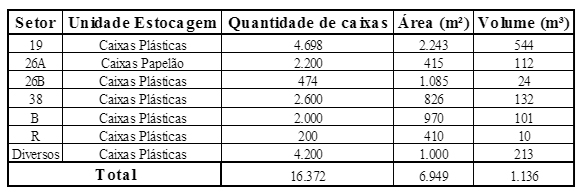

A forma de armazenamento atual é a horizontal, onde os produtos são dispersos em uma grande área e separados em ilhas por referência, conforme figura 4.

Figura 4 – Armazenamento atual

Fonte: Elaborado pelo autor (2014)

Com a utilização deste modelo fica impossível manejar o estoque da expedição em uma só área, assim foi dividido em setores e dispersados conforme quadro 1, totalizando uma área útil de 7400 m².

Quadro 1 – Armazenamento por setor

Fonte: Elaborado pelo autor (2014)

Minimizar o espaço físico utilizado deve ser sempre uma prioridade, pois quanto maior a utilização de espaço, menor será a proporção do custo que cada unidade de estocagem precisará absorver. (BALLOU, 2006)

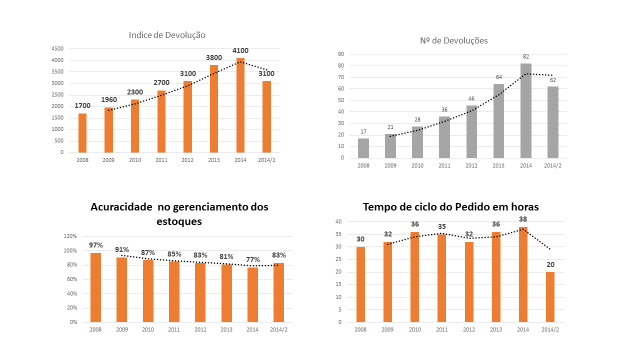

4.1.3 Alto índice de devolução

A devolução cresceu nos últimos seis anos em 100% devido as ineficiências do modelo atual. Essa ineficiência cresceu devido ao aumento do mix de produtos (diversidade) e os volumes de produção, ou seja, aumentou consideravelmente o número de referências da empresa (mais que dobrou). Que se compõe conforme figura 5.

Figura 5 – Quantidade de referências

Fonte: Elaborado pelo autor (2014)

Analisando este mesmo período de crescimento de referências é possível verificar o crescimento no número de devoluções dos clientes vide figura 6.

Figura 6 – Número de Devoluções

Fonte: Elaborado pelo autor (2014)

Dados relativos a 2014 são projetados por regressão linear.

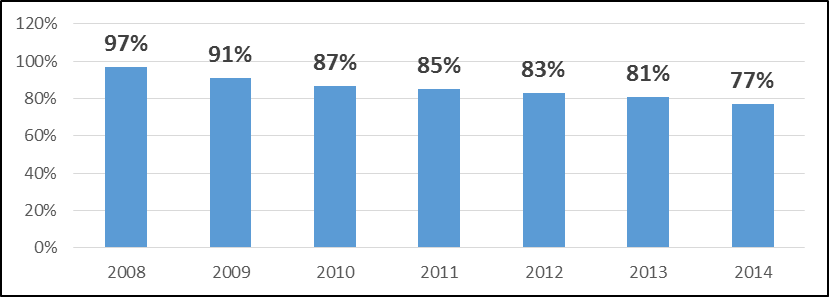

4.1.4 Falta de acuracidade

Assim como a devolução a acuracidade caiu ou piorou (vide figura 7), pois com o aumento do número de referências, aumentou consequentemente o número de movimentações e por consequência o número de erros no inventário devido ao fato que o modelo atual é totalmente dependente dos operadores ou manual.

Figura 7 – Acuracidade no gerenciamento dos estoques

Fonte: Elaborado pelo autor (2014)

Dados relativos a 2014 são projetados por regressão linear.

A acuracidade de um estoque é vital para o sistema produtivo, sem confiança nos números apresentados no estoque, o atendimento ao cliente pode ser prejudicado e uma geração de demanda incompativel com a produção da empresa pode ser ocasionada. (BOWERSOX; CLOSS; COOPER, 2006).

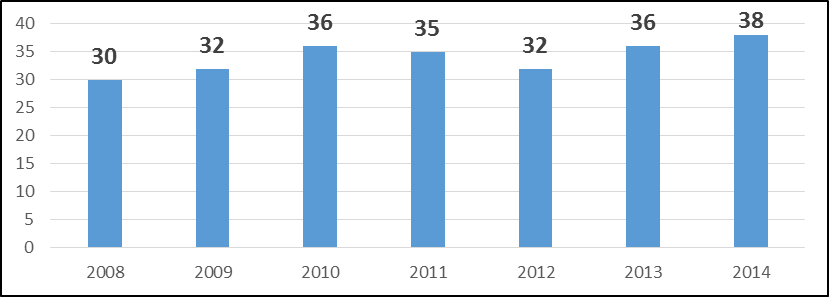

4.1.5 Tempo de ciclo de atendimento de pedido

Para medir o tempo de ciclo de um pedido o indicador (figura 8) mede o tempo decorrido entre a realização do pedido por um cliente e a data de entrega. A empresa B estipula uma meta de no máximo 24 horas desde a realização do pedido.

Figura 8 – Tempo de ciclo do Pedido em Horas

Fonte: Elaborado pelo autor (2014)

Dados relativos a 2014 são projetados por regressão linear.

Ballou (2006) afirma que o elemento chave no ciclo do pedido é quando o profissional da logística tem o controle direto no tempo de entrega, ou seja, quando inicia a etapa de transferência do local de armazenagem para o cliente.

Devido ao modelo utilizado nos armazéns, onde o operador deve ir onde o produto está localizado para formular um pedido e a falta de mão de obra, foi detectado um aumento do tempo de ciclo nos últimos anos.

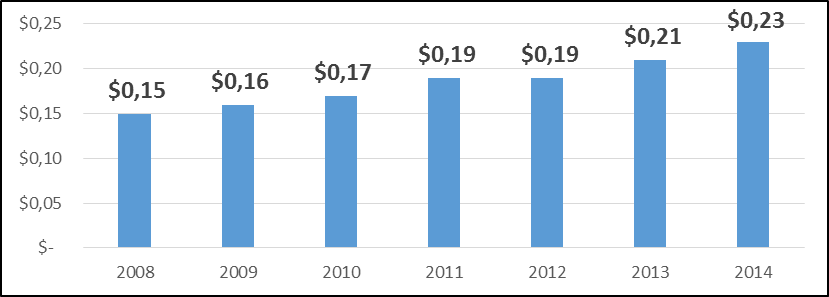

4.1.6 Custo operacional

Para medir o aumento no custo operacional foi utilizado o indicador de custo por pedido (figura 9), onde é realizado o rateio dos custos operacionais do armazém pela quantidade de pedidos expedidos, a empresa B estabelece a meta de R$ 0,18 por pedido.

Figura 9 – Custo operacional por pedido

Fonte: Elaborado pelo autor (2014)

Dados relativos a 2014 são projetados por regressão linear.

4.1.7 Baixa Produtividade

Nenhuma atividade de logística poderia ocorrer dentro de uma empresa, de maneira eficiente, sem se conhecer os impactos gerados nos custos de da empresa. Na empresa B a produtividade dentro da área da logística dos armazéns é medido pelo conjunto de indicadores apresentados nos itens anteriores, comprovando assim uma queda considerável.

A queda do nível de serviço é um resultado negativo para todas as atividades logísticas ou dos processos da cadeia de suprimentos. Assim sendo, o sistema atual apresenta um baixo nível de serviços a ser oferecido ao cliente.

4.2 Identificação os requisitos do sistema;

Com o crescimento acelerado e as demandas surgindo todo dia, no modelo atual de armazenamento dos produtos na expedição, fica impossível de atender todas as necessidades dos clientes.

Para focar novamente na qualidade, prazo de entrega e melhorar a produtividade a empresa B, optou por iniciar um projeto ambicioso de criação de um novo centro de distribuição física.

Foi a partir destes resultados negativos que foi apresentado um projeto de verticalização, automatização e informatização da sua expedição.

Foram executados diversos estudos preliminares com vária opções a fim de se ter a V.T.E – Viabilidade Técnica e Econômica – da solução mais viável para a realidade da empresa, a saber:

a) Ampliação do modelo totalmente manual

b) Utilização de estanterias de múltiplos níveis

c) Mini-load integrados com flowrack

d) Fast sequence stock (Mini-load)integrado com Sorter

4.2.1 Ampliação do modelo totalmente manual

No modelo manual, os produtos são inseridos dentro de caixas que contem até 25 kg de produto e estão dispersos de forma horizontal numa área que corresponde a 7400 m² e um total de 16000 caixas.

Para a ampliação deste modelo foi considerado os valores expostos no quadro 2, vide crescimento estipulado no ano de 2011.

Quadro 2 – Projeção necessidade em caixas

| Necessidade em caixas e m³ | 2011 | 2012 | 2013 | 2014 | 2015 | 2016 |

| Caixas | 16.288 | 18.242 | 20.431 | 23.088 | 26.089 | 29.481 |

| Volume | 1.955 | 2.189 | 2.452 | 2.771 | 3.131 | 3.538 |

Fonte: Elaborado pelo autor (2014)

Este modelo logo foi descartado devido a inviabilidade de espaço, aquisição de novas áreas, contratação de mão de obra projetada e a ineficiência já demonstrada nos itens anteriores.

4.2.2 Estanterias múltiplos níveis

Baseada em atividades sem automação, com estocagem em estruturas tipo estanteria (porta-paletes com plano), com abastecimento e picking manual, foram estipulados os seguintes premissas:

a) Dimensões do Equipamento: 2,40 x 0,80 x 2,00 m.

b) Corredor operacional: 1,20 m atende padrões de mercado com folga.

c) Investimento Estimado: R$ 28,33 por caixa, total de R$ 400.000,00

d) Pode-se adotar operação em piso único que ocupará para o volume estudado cerca de 2975 m2.

e) Operação com no mínimo 2 pisos (1500 m²), podendo chegar a 3 pisos (1000 m²), porém com incrementos de custos por conta da necessidade de equipamentos autoportantes com piso intermediário.

f) Acesso aos pisos por equipamentos, tipo monta cargas (300 kg), podendo usar esteiras (transportadores contínuos), estimando-se investimentos na ordem de R$ 150.000,00 adicionais.

g) Considerando 3 níveis de estocagem em estanterias, seria necessário cerca de 2400 m².

h) Deve-se agregar 770 m² para Exportação e 500 m² para itens de devolução com visão 2016, totalizando 3603 m².

Após a avaliação dos investimentos, concluiu-se que haveria economia caso fossem utilizadas a solução de multipisos.

4.2.3 Mini-load integrados com flowrack

Utilizando estocagem de fundo (estoque consolidado) em equipamento tipo Mini-load, porém realizando a separação (picking) de forma manual com uso de Flow-Racks ou Estanterias.

Para essa alternativa os itens com menor demanda seriam armazenados em estanterias no início da linha de separação.

A configuração para esse modelo (quadro 3) foi estipulada conforme crescimento projetado em 2011.

Quadro 3– Projeção de crescimento com Mini-loads

| 2011 | 2012 | 2013 | 2014 | 2015 | 2016 | |

| Mini-Load | 3 | 3 | 3 | 4 | 4 | 4 |

| Estante – Módulo | 177 | 198 | 222 | 251 | 284 | 320 |

| Total de caixas | 18.299 | 20.255 | 22.445 | 25.102 | 28.104 | 31.497 |

Fonte: Elaborado pelo autor (2014)

Como esta alternativa é uma aquisição de equipamento automatizado e informatizado acompanha alguns requisitos:

a) Iniciar operação em ondas de pedidos, indexada por transportadora.

b) Separador vai ao produto, através de um “circuito” (roteiro interno), fazendo o apanhe em sequência.

c) Necessita sistema informatizado com endereçamento e roteirização de apanhe habilitados.

d) Separação direta com a caixa de expedição.

e) Regras para liberar separação (pedidos completos com estoque, ou próximos de estarem completos).

f) Eliminar área de espera de pedidos, sequência deve considerar separação, faturamento e carregamento.

Este método de armazenamento proporciona total automação na estocagem e recuperação num espaço reduzido, estrutura mais alta e corredores apenas uma fração mais largos que a carga a ser estocada. São usados principalmente, quando os custos de manter inventários, processamento e espaço são elevados. (MOURA, 2003)

4.2.4 Fast sequence stock (Mini-load) integrado com Sorter

Utilizando equipamento tipo Mini-load para estocagem de fundo, e equipamento tipo Sorter de bandeja, para separação de pedidos fracionados, com uma estanteria para os produtos com menor demanda.

Este modelo é idêntico ao anterior (4.2.3), porém a mudança ocorre na separação que onde será feita por sorter.

Esse modelo se torna viável devido ao grande número de referencias por coleção, totalizando 7000. Com isso é necessário considerar uma pré-separação em ondas de pedidos, sendo feita manualmente, para então alimentar o equipamento peça por peça.

Utilizados principalmente quando a necessidade de acuracidade é crítica, os sistemas automatizados são justificados em custo com base nos ganhos de produtividade, os dispensadores oferecem alta velocidade de separação com acuracidade completa. (MOURA, 2003)

O fast sequence stock junto com o sorter, necessita de uma série de investimentos e uma área planejada para sua instalação, porém a mão de obra direta é relativamente menor e a rentabilidade maior que os outros modelos analisados.

A equipe designada para avaliar as alternativas descritas pelo projeto, escolheu este modelo junto com o modelo de estanterias para produtos com menor demanda, pois apresenta a melhor forma de armazenamento, onde o operador não precisa mais ir até o produto, o produto vem até o operador para finalizar o pedido. Garantindo assim, um ganho de tempo na expedição, diminuição em quase 50% de mão de obra, aumento em acuracidade, qualidade na entrega e rentabilidade.

4.3 etapas necessárias para a implantação do projeto

O projeto iniciou primeiramente com o diagnóstico interno, onde se constatou através dos indicadores de desempenho, uma significativa queda de performance operacional principalmente no tocante a produtividade da expedição de produtos acabados.

Aliada a insatisfação do mercado gerada pela baixa qualidade do serviço, identificou-se também que o número de itens comercializados é cada vez maior, tornando difícil o aproveitamento cúbico dos armazéns e o inventario dos materiais.

A empresa B optou por dividir em 13 etapas distintas necessárias para implantação do projeto, conforme quadro 4.

Quadro 4 – Etapas do projeto

| Etapas | Descrição |

| 1º | Identificação de um empresa capaz de formular uma solução logística |

| 2º | Definição do escopo das premissas internas |

| 3º | Definição dos objetivos e metas do projeto |

| 4º | Detalhamento do projeto e do seu cronograma |

| 5º | Identificação de possíveis fornecedores e elaboração de um RFP (Request for proposal) |

| 6º | Análise comparativa das propostas e avaliação da aderência da empresa mais bem posicionada |

| 7º | Seleção e Negociação |

| 8º | Contratação |

| 9º | Estabelecimento do cronograma físico e financeiro |

| 10º | Implantação |

| 11º | Montagens e acompanhamento |

| 12º | Testes e simulações |

| 13º | Start-up |

Fonte: Elaborado pelo autor (2014)

O planejamento é hoje uma das ferramentas mais importantes para a gestão de uma organização ou projeto, pois é ele que direciona as atividades para o alcance dos objetivos esperados. (CHEREM, 2004)

As 5 primeiras etapas, demonstradas nos capítulos 4.1 e 4.2, estão de acordo com o pré-projeto e o plano diretor. O plano diretor onde fica definido os objetivos da empresa a longo prazo e o pré-projeto onde é estipulado o montante do investimento, prazos de execução, comparação das diferentes soluções. (VIEIRA; ROUX, 2011)

A 6º etapa, análise comparativa das propostas, é um ponto crucial no projeto, pois é onde a empresa define o que está procurando, suas necessidades e qual a melhor empresa para o projeto em questão. Segue as questões que foram avaliadas neste projeto:

a) Clareza da proposta

b) Criatividade da solução

c) Capacidade de estocagem

d) Capacidade do picking

e) Start-up (acompanhamento pós montagem)

f) Treinamento

g) Unidades por robô

h) Fluxo diário de caixas (total)

i) Prazo de entrega (equipamento montado)

j) Local de entrega

k) Valor

l) Finame (informação sobre possibilidade de financiamento)

m) Condição de Pagamento do Sinal

n) Tipo de Flow Rack

o) Quantidade Instalada de Mini-loads

Essa avaliação foi completa e continha principalmente, os custos relativos ao investimento, os custos relativos ao treinamento de funcionários, os eventuais custos decorrentes do processo de transferência do centro de distribuição, os custos com honorários à contratação de terceiros, as despesas financeiras, os custos operacionais incluindo despesas com seguros, impostos e taxas diversas, os custos relativos à conservação e manutenção. (VIEIRA; ROUX, 2011)

As etapas relacionadas com a negociação e a efetiva contratação, seguiram as normas internas da empresa para evitar qualquer complicação jurídica futura.

A etapa de simulação foi a última fase onde poderia ter ocorrido alguma mudança no projeto, o que possibilitou ajustes no dimensionamento e na performance dos equipamentos.

4.4 impactos no sistema TOTLAMENTE MANUAL

Com a implementação do projeto, algumas alterações nos processos foram necessárias devido a ocupação das áreas por obras e maquinas de construção. O espaço destinado a expedição, por exemplo, foi movido para um terceiro onde se gerenciava as operações logísticas de uma outra localidade.

O fato de alterar a localização do centro de distribuição para um terceiro, havendo a necessidade de continuar as atividades, acarretou em uma série de impactos temporários para empresa B, refazer inventários, realizar treinamentos complementares para adaptação de todo o pessoal envolvido no centro de distribuição, aumento do tempo de ciclo do volume da atividade e interferências nos processos do terceiro. (VIEIRA; ROUX, 2011)

Após a transferência do terceiro para o novo centro de distribuição dentro das instalações fabris, ocorreram os mesmos impactos, porém em escala menor, devido ao conhecimento prévio da equipe e da diminuição do tempo de atravessamento. Houve também a necessidade de conhecer a nova disposição e as utilidades.

Os maiores impactos sofrido pela empresa B foi realmente sobre a sua estratégia. Que agora volta-se totalmente à melhoria do nível de serviço ao seu cliente, através da melhoria do desempenho operacional, na diminuição dos custos e na contratação de mão de obra, na redução dos espaços ocupados e principalmente na possibilidade de diversificar e aumentar a oferta de produtos para o seu mercado.

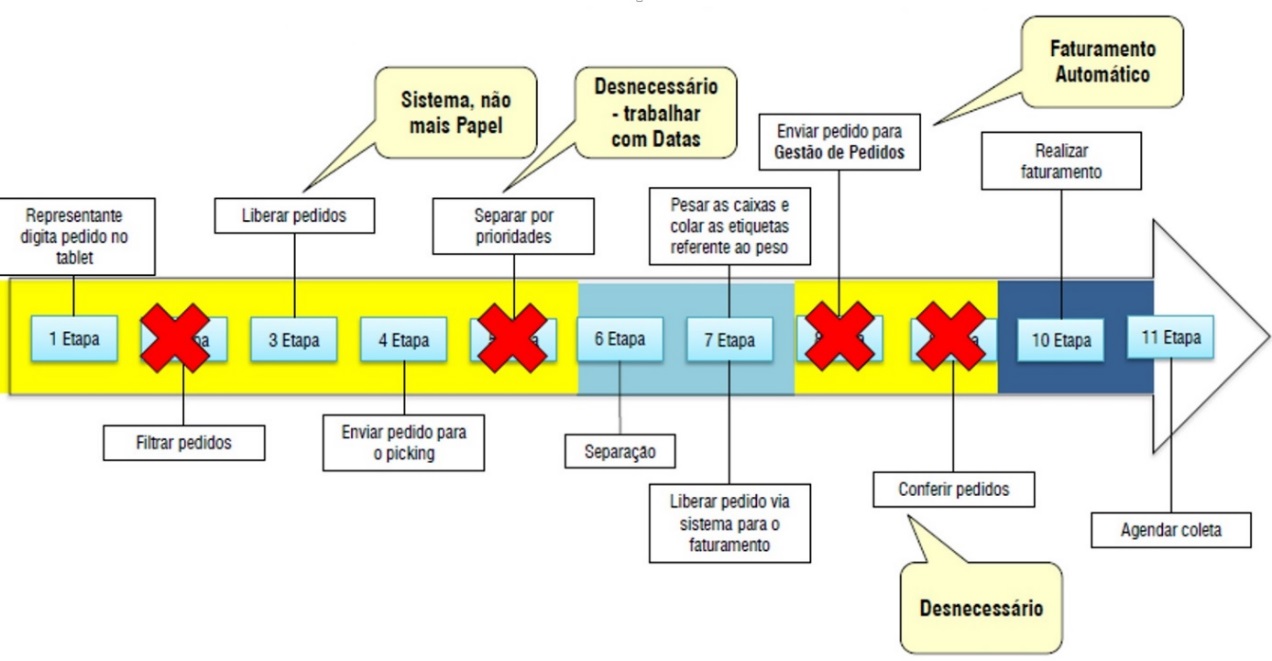

Com o novo modelo, ocorreu também a necessidade de modificar-se os fluxos dos processos internos, pois uma nova regra de negócio foi estabelecida.

Para isso, foi necessário redesenhar o fluxo do pedido, o que de certa forma, veio de encontro com uma das premissas do projeto que era a redução do tempo de espera do cliente no atendimento do seu pedido.

O macro fluxo do pedido anteriormente continha 11 etapas, sendo que com as novas regras impostas pelo novo modelo, essas etapas caíram para 7, conforme figura 10.

Figura 10 – Adequação do processo atual

Fonte: Elaborado pelo autor (2014)

Todos estes impactos requereu um período de adequação do pessoal envolvido, com treinamentos complementares foi possível reduzir esse tempo de adaptação e produzir os resultados esperados com a implantação de um centro de distribuição automatizado.

4.5 resultados ALCANÇADOS

Com todo o trabalho realizado, os resultados alcançados pelo projeto estão em linha com as metas definidas pelo conselho de administração da empresa B.

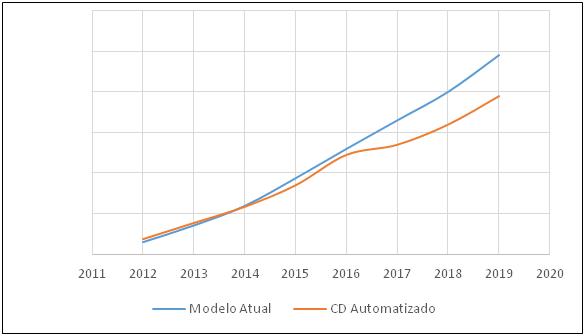

Independentemente do valor investido, todas as metas estipuladas pelo departamento financeiro, foram atingidas já nos primeiros seis meses de funcionamento. A solução implementada está gerando uma rentabilidade de 15% sobre o capital investido.

Com a otimização dos processos e com a maior facilidade e velocidade de escoar o que é produzido o fluxo de caixa possui um resultado esperado atingindo a meta de direção, conforme figura 11.

Figura 11 – Fluxo de caixa projetado

Fonte: Elaborado pelo autor (2014)

A principal meta financeira estabelecida era a de redução do custo por pedido que atualmente é de R$ 0,23 por pedido, e já está sendo atingido o valor de R$ 0,19 por pedido.

Outra grande questão abordada foi a da mão de obra direta, uma das premissas do projeto que era de reduzir a dependência deste fator para aumentar a qualidade e o tempo de ciclo. Os resultados alcançados estão apresentados no quadro 5.

Quadro 5 – Quantidade de peças por mão de obra direta

| Quantidade de peças Expedidas | Mão de obra direta | |||

| Modelo Manual | Fase de Implementação | Projeto | ||

| 14.000.000 | 120 | 60 | 46 | |

| 20.000.000 | 210 | 80 | ||

Fonte: Elaborado pelo autor (2014)

Além de todas as metas financeiras já alcançadas, existem outras igualmente relevantes como a qualidade de serviço e o tempo de entrega. A velocidade de abastecimento dos clientes é uma das maiores vantagens do centro de distribuição automatizado, pois essa vantagem inibe o aumento de mercado dos competidores por falta de abastecimento.

O nível de serviço alcançado no pouco tempo de funcionamento, já alterou significativamente o tempo de atendimento de serviço, as devoluções por atraso nas entregas e o OTIF médio.

Nos gráficos abaixo, segundo quadro 6, pode-se avaliar o desempenho da solução comparando-se com as projeções prévias do projeto.

Quadro 6 – Resultados quantitativos com a nova projeção já com os resultados obtidos

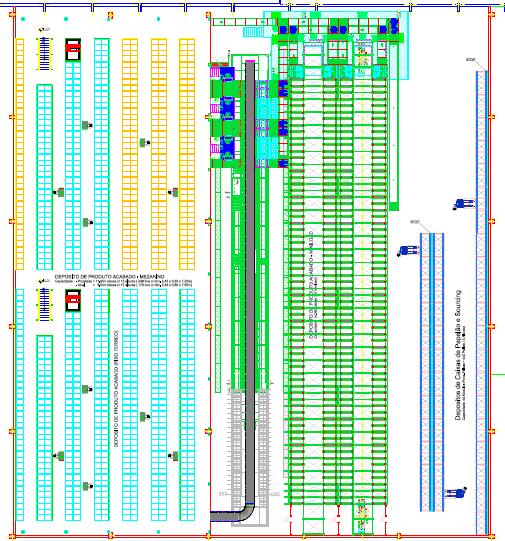

Quadro 7 – Planta baixa da instalação

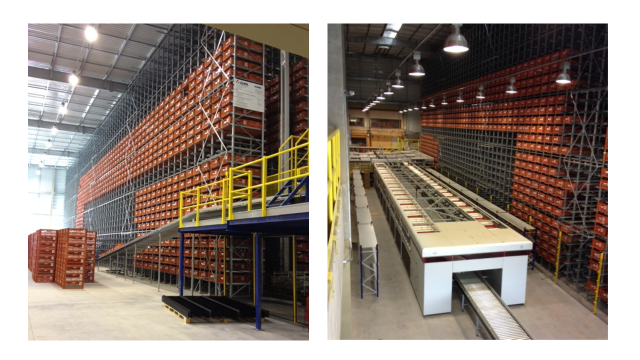

Quadro 8 – Fotos da Instalação

5 CONSIDERAÇÕES FINAIS

Independentemente dos resultados concretos almejados e conquistados até o momento, verificou-se que é necessário antes de atuar intensamente em um projeto deste porte na área de distribuição e expedição, que os desempenhos das operações industriais estejam cumprindo plenamente as programações da produção e portanto, sendo eficientes em suas entregas para os armazéns.

Almejou-se com este trabalho avaliar a implantação da automatização do centro de distribuição logístico da empresa B., o que foi plenamente atendido, conforme demonstrado pelas analises apresentadas no capitulo 4.

Para atender este objetivo geral criou-se cinco objetivos específicos com o intuito de explicar detalhadamente as etapas deste estudo.

O primeiro objetivo especifico visava diagnosticar a situação atual da empresa B. Demonstrado por meio de gráficos e dados, no capitulo 4.1, como a empresa B necessitava de uma modificação na sua estrutura logística atual para conseguir atingir as suas metas e se manter competitiva no mercado. Observou-se através do diagnóstico apresentado que a empresa B em mantendo o modelo anterior, perdia espaço de mercado pela baixa performance operacional demonstrada. Além do uso inadequado dos espaços e do aumento dos custos operacionais, que são perspectivas a partir da ótica da empresa, foi identificado também um baixo nível de serviço. Na ótica global da empresa, o serviço ao cliente é um componente essencial na estratégia competitiva, onde não se tolera atrasos nos pedidos e erros nos despachos de seus produtos.

Nos capítulos capítulo 4.2 (Identificação dos requisitos do sistema) e 4.3 (Etapas necessárias para a implantação do projeto), concentramos nossas atenções na lógica utilizada pela empresa B, para o planejamento estratégico da implantação do projeto logístico. Ficou claro que a empresa ao contratar uma empresa especialista em logística para dar suporte ao planejamento e às suas decisões, adotou os princípios de organização de projeto elaborado por Mossman et all (1977).

Nestes capítulos pode-se constatar uma visão clara, de para onde a empresa B pretendia dirigir-se e como ela quer atingir a sua estratégia competitiva. Essa projeção foi muito bem definida e convertida em planos específicos de ações. Por fim, discutiram-se as diretrizes para a escolha do melhor modelo mais adequado a sua realidade.

No segundo objetivo especifico buscava-se identificar os requisitos para que uma mudança no setor de expedição fosse feita de forma adequada. Para isso, conforme capitulo 4.2, foi contratada uma empresa de consultoria no ano de 2011 onde foram apresentadas as quatro propostas mostrando as diferenças entre cada uma e o que seria necessário fazer para que elas fossem implantadas.

O terceiro objetivo visava avaliar as etapas necessárias para implantação do projeto, identificando cada uma das etapas e salientando o que foi trabalhado para resultar em um cronograma correto das atividades e por fim em um centro de distribuição eficiente.

O quarto objetivo especifico, analisar os impactos no sistema atual, buscava mostrar como a introdução de um novo sistema logístico tem consequências na estratégia da empresa e nos fluxos logísticos, conforme capitulo 4.4. Verificou-se que haveria a necessidade de alterações no fluxo de processos e também no envio de sua expedição para um terceiro durante a implantação do projeto.

Por fim, o quinto objetivo especifico, tinha como essência levantar os resultados esperados após a implantação do centro de distribuição. Esse objetivo foi atingido no capitulo 4.5 relatando os resultados financeiros esperados, metas propostas pela direção da empresa e seu conselho e demonstrando como este irá beneficiar a empresa com mais agilidade e qualidade no atendimento dos pedidos feitos por clientes.

Para atender as necessidades de seus clientes e suprir as exigências do mercado, é necessário ter um alto nível de serviço. Este é o fator principal para o sucesso desta organização, que baseada em seus clientes e seus concorrentes, pôde encontrar a vantagem competitiva na capacidade da organização se diferenciando de seus concorrentes aos olhos do cliente, e também operando com mais eficiência nas operações logísticas internas.

Foi verificado que a empresa B com a sua decisão pelo novo modelo proposto, possui fluxos mais bem estruturados para atender o aumento da eficiência global, proporcionando um melhor nível de serviço, levando-a consequentemente a um novo patamar de competitividade. Essa era a questão desta pesquisa, e comprovou-se através dos dados apresentados que a solução definida mostrou ser a melhor opção e o diferencial competitivo que a empresa B busca.

De forma resumida, fica demonstrado através deste estudo que a aquisição do modelo do centro de distribuição, o fast sequence stock integrado com sorter, faz com que seja viável o crescimento projetado da empresa, diminuindo os custos operacionais, eliminando os problemas relacionados a falta de mão de obra e seguindo o planejamento estratégico que cita o foco no cliente como sua premissa básica.

Referências

AYRES, Antônio de Pádua Salmeron. Armazenagem Transporte e Distribuição. Apostila. Rio de Janeiro: Fundação Getúlio Vargas, 2004.

BALLOU, Ronald H.. Gerenciamento da Cadeia de Suprimentos/Logística Empresarial. 5. ed. Porto Alegre: Bookman, 2006, 616 p.

BANZATO, Eduardo. Integrando layout com movimentação de materiais. Revista Intralogistica, São Paulo, maio de 2008. Disponível em: <http://www.portaldomarketing.com.br/Artigos_de_logistica/Integrando_o_layout_com_movimentacao_de_materiais.htm>. Acesso em: 15 out. 2013.

BOWERSOX, Donald J.; GLOSS, David J.; COOPER, M. Bixby. Gestão logística de Cadeias de Suprimentos. Porto Alegre: Bookman, 2006, 529 p.

CAMPOS, Fernando Rodrigues; BRASIL, Caroline V. de Macedo. Logística: teia de relações. Curitiba: Ibpex, 2007, 162 p.

CARVALHO, Leonardo. Modelagem e Simulação – Poderosa Ferramenta para a Otimização de Operações Logísticas. Site da logística, São Paulo, setembro de 2010. Disponível em: <http://www.sitedalogistica.com.br/news/modelagem%20e%20simula%C3%A7%C3%A3o%20%20poderosa%20ferramenta%20para%20a%20otimiza%C3%A7%C3%A3o%20de%20opera%C3%A7%C3%B5es%20logisticas/>. Acesso em: 15 out. 2013.

CHEREM, Luiz Felipe Cabral. Um modelo para a predição da alteração dimensional em tecidos de malha em algodão. Santa Catarina: UFSC, 2004, 291 p.

CHING, Hong Yuh. Gestão de estoques na cadeia de logística integrada – Supply chain. São Paulo: Atlas, 2008, 220 p.

CHRISTOPHER, M.. Logística e gerenciamento da cadeia de suprimentos: estratégias para redução de custos e melhoria do serviços. São Paulo: Pioneira Thomson Learning, 2007.

DIAS, Carlos Quaresma. Logística Global e Macrologística. Lisboa: Silabo, 2005, 584 p.

FARIA, Ana Cristina. Custos logísticos: Uma abordagem na adequação das infrmacoes de controladoria à gestão da logística empresarial. São Paulo: FEA – USP, 2003.

FREIRE, Gilberto. Logística interna como ferramenta de competição. Revista P & S – Produtos e Serviços, São Paulo, agosto de 2009. Disponível em: <http://www.maua.br/imprensa/artigos>. Acesso em: 15 out. 2013.

HARA, Celso Minoru. Logística: armazenagem, distribuição e trade marketing. Campinas: Alínea, 2005, 111 p.

IEMI – Instituto de Estudos e Marketing Industrial. Relatório Setorial da Indústria Têxtil Brasileira – Brasil Têxtil 2013. São Paulo, 2013. Edição 13

MARTINS, P. G.; LAUGENI, F. P.. Administração da produção. São Paulo: Saraiva, 2006.

MOURA, Reinaldo A.. Separação de Pedidos. São Paulo: IMAM, 2003, 221 p.

MOSSMAN, Frank H.; BANKIT, Paul; HELFERICH, Omar K. Logistics System Analysis. Washington, DC: University Press of America. 1977.

NOVAES, Antônio Galvão. Logística e Gerenciamento da Cadeia de Distribuição. 4. ed. Rio de Janeiro: Elsevier, 2007, 399 p.

RODRIGUES, Enio; VITAL, Adriana; FORMIGONI, Alexandre; ALBUQUERQUE, Antonio. Logística de preparação e montagem de pedidos: Um estudo sobre a aplicação de sistemas na montagem de pedidos em uma editora de livros em São Paulo. VII Simpósio de excelência em gestão e tecnologia, São Paulo, 2010. Disponível em: <http://www.aedb.br/seget/artigos10/233_Automacao%20na%20montagem%20e%20preparacao%20de%20pedidos.pdf>. Acesso em: 15 out. 2013.

RODRIGUES, Enio; VITAL, Adriana; FORMIGONI, Alexandre; MONTEIRO, Rogério; CAMPOS, Ivan. Logística Integrada Aplicada a um Centro deDistribuição: Comparativo do Desempenho do Processo de Armazenagem Após a Implementação de um Sistema de Gerenciamento de Armazém (WMS). VIII Simpósio de excelência em gestão e tecnologia, São Paulo, 2011. Disponível em: < http://www.aedb.br/seget/artigos11/1351497.pdf>. Acesso em: 15 out. 2013.

SANTOS, Anderson. Centros de distribuição como vantagem Competitiva. Revista de Cienciais Gerenciais, São Paulo, V. 10, n. 12, p. 34-40, 2006. Disponível em: <http://www.unianhanguera.edu.br/programasinst/Revistas/revistas2006/rev_ciencias/pag05.pdf>. Acesso em: 15 out. 2013.