GESTÃO ENERGÉTICA NAS INDÚSTRIAS TÊXTEIS

- INTRODUÇÃO

A indústria têxtil ao longo de toda a sua cadeia possui um custo energético alto e impactos ambientais muito elevados comparativamente a outras atividades industriais.

O mundo volta-se a estudar tecnologias mais sustentáveis e de menor consumo energético para mitigar estes efeitos indesejáveis.

A C2 Projetos e Soluções possui em seu portfólio de produtos e serviços, projetos que visam o uso racional da energia nas tinturarias e acabamentos de tecidos, que é um dos elos da cadeia que mais desperdiçam energia.

- BENEFICIAMENTO TÊXTIL

O Beneficiamento Têxtil é a área responsável pelos processos de tingimento e acabamento de tecidos e são os responsáveis pelo maior impacto ambiental através do consumo de água e do descarte dos efluentes e um dos maiores consumidores de energia térmica de toda a cadeia têxtil.

Tecidos produzidos com fibras naturais por exemplo, consomem em média mais de 80 litros de água para cada 1 kg de tecido e toda essa água precisa de algum tipo de energia: a elétrica para ela ser bombeada e tratada e a energia térmica necessária para aquecê-la a uma determinada temperatura.

- AÇÕES DE SUSTENTABILIDADE

Prática sustentáveis se referem aquelas que são aplicáveis nos meios e processos industriais e que preza pelo uso de recursos naturais de forma renovável e consciente.

Aplicar métodos sustentáveis na indústria demanda uma série de ações e podemos destacar alguns projetos já realizados pela C2 Projetos e Soluções para a indústria do beneficiamento têxtil, como a substituição das matérias-primas e insumos utilizados por produtos ecologicamente corretos; implementação de um processo de produção inteligente e ações complementares como o reaproveitamento da água utilizada na produção e das águas pluviais; reciclagem dos resíduos sólidos; descarte correto de matéria química; tratamento e reaproveitamento do calor dos gases das caldeiras e dos efluentes.

Mais importante do que medidas e ações isoladas é o estabelecimento de uma cultura e o pensamento de redução e eliminação de perdas e desperdícios ao longo de toda a cadeia de produção, tornando-a mais limpa e mais eficiente, sem perder o foco na rentabilidade do negócio.

- GESTÃO ENERGÉTICA

A conscientização para o uso racional da energia dentro da indústria têxtil e neste caso do beneficiamento têxtil é sem dúvida uma das ações de maior impacto nos custos industriais e sustentabilidade ambiental.

A eficiência dos processos está ligada diretamente a gestão energética através da primeira lei da termodinâmica que rege o princípio da conservação da energia. A energia não pode ser criada e nem destruída, mas apenas transformada em trabalho. Dessa forma, toda a energia que não é transformada em trabalho é transformada em calor interno e que se não for reaproveitada será perdida para o ambiente o que além de ser um desperdício, gera também impactos ambientais.

- GESTÃO DA ENERGIA TÉRMICA

A gestão da energia térmica começa pela escolha da matriz energética, pelo cálculo do balanço de massa e energia, pelo cálculo das capacidades de geração e das redes de distribuição de calor, pelo controle dos consumos e das eficiências dos equipamentos, tanto de geração quanto de consumo de energia.

A falta ou o incorreto cálculo de qualquer uma das ações acima descritas resultam em perdas não recuperáveis, não sustentáveis e que oneram os custos industriais.

É comum a C2 Projetos e Soluções encontrar sistemas desbalanceados, onde as caldeiras estão sub ou superdimensionadas; combustíveis renováveis como o cavaco ou lenha mal armazenados fazendo com que o poder calorífico diminua sensivelmente; redes e acessórios de distribuição sem os devidos isolamentos ou mal dimensionados; equipamentos de produção mal regulados, sem a devida manutenção e sem isolamentos e ainda a falta da recuperação do calor dos efluentes ou gases que são perdidos para o ambiente.

Cada um destes pontos são extremamente relevantes na gestão energética e nós da C2 Projetos e Soluções temos adotado uma série de práticas e de projetos que tem proporcionado aos nossos clientes ganhos econômicos significativos e tornado a sua produção “+ limpa”.

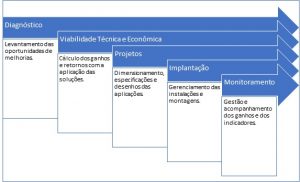

Em um dos nossos clientes, realizamos um trabalho de gestão energética que compreendeu desde a fase de diagnóstico até a de monitoramento, conforme a figura 1.

Neste projeto realizamos os seguintes trabalhos:

- Redimensionamento da caldeira;

- Redimensionamento das linhas de vapor;

- Isolamento térmico das redes e dos equipamentos;

- Substituição de purgadores;

- Sistema de recuperação do condensado;

- Sistema de recuperação de calor dos efluentes.

Após a implementação deste trabalho o custo de geração de energia térmica caiu 23% e representou uma economia anual de R$ 612.720,00.

Figura 1: Processo de Gestão Energética da C2 Projetos e Soluções

- RECUPERAÇÃO DE CALOR

Quando nós da C2 Projetos e Soluções olhamos para um efluente têxtil, visualizamos uma grande oportunidade de economia pois cada litro carrega consigo, sob o ponto de vista energético, combustível e energia que se reaproveitados acarretam grandes economias e um grande favor ao ambiente.

Destacamos a recuperação de calor dos efluentes gerados pelas máquinas de tingir como um dos projetos que mais contribuiu para a economia, representando um ganho anual de aproximadamente R$ 174.000,00, ou seja, 28% do total das economias geradas.

Estes equipamentos de tingir trabalham com relações de banhos variados que dependem basicamente do substrato que irão tingir; tecidos com fibras naturais tem a tendência de utilizarem relações de banhos maiores do que tecidos com fibras sintéticas, o que gera mais efluente a ser tratado. Já, o tingimento de materiais com fibras sintéticas necessitam de temperaturas mais altas, o que resulta também em efluentes mais quentes e consequentemente em perdas energéticas mais elevadas.

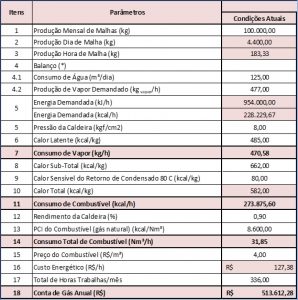

No caso deste cliente ao fazermos o balanço de massa e energia levando-se em conta a produção diária; o número de máquina de tingir; o consumo de água; a temperatura dos banhos, chega-se a uma demanda de energia pela caldeira de aproximadamente de 229.000 kcal/hora e sendo o gás a principal fonte de combustível, chega-se a um consumo de cerca de 32 Nm³/h, o que equivale a uma conta anual de despesas com gás de mais de R$ 500 mil reais, conforme é demonstrado na tabela da figura 2.

Figura 2: Custo Energético

O desafio que encontramos foi o de reduzir o consumo deste combustível e para isso visualizamos a oportunidade de retirar do balanço energético no mínimo em 50 kcal/kg do aquecimento da água de tingir. A a solução encontrada foi reaproveitar o poder calorífico dos efluentes que em média saem com uma temperatura de aproximadamente 75 °C.

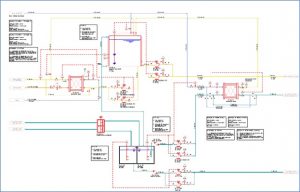

Para isso, a C2 Projetos e Soluções projetou um sistema de trocadores de calor e de armazenamento de água quente, onde se reaproveita a energia já produzida pela caldeira para aquecer as águas do tingimento e, que estão presentes nos efluentes, para então aquecer novamente as águas que serão usadas no tingimento, porém a uma temperatura bem superior aos 25 °C iniciais.

Tal qual a fórmula Q = m x c x ∆T, onde Q é o calor (kcal); m é a massa (kg); c é o calor específico (kcal/kg °C) e ∆T é a diferença de temperatura de saída e entrada.

Logo, Q = 1 kg x 1 kcal/kg °C x (75 °C – 25 °C) = 50 kcal.

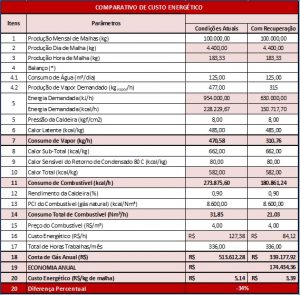

Seguindo a mesma marcha de cálculo, chega-se as economias projetadas, como pode ser observado na tabela da figura 3.

Figura 3: Comparativo dos Ganhos Energéticos com Recuperação de Calor.

O payback se deu em dois anos.

Na figura 4 podemos observar o fluxograma do sistema de recuperação de calor.

Figura 4: Fluxograma do Sistema de Recuperação de Calor.

- COMENTÁRIOS FINAIS

Percebe-se através deste relato que existem muitas oportunidades de economia dentro das indústrias têxteis e que se adotadas as premissas da gestão energética aqui relatadas, as empresas não terão somente ganhos econômicos, mas também ajudarão a preservar o meio ambiente.

Para conhecer mais profundamente estas tecnologias, não deixe de nos contactar através dos nossos canais.

Atenciosamente,

Luiz Felipe Cabral Cherem

Diretor e Sócio da C2 Projetos e Soluções